在流量批量控制系統(tǒng)中����,計(jì)量精確度是重要的控制目標(biāo)。這里所說(shuō)的計(jì)量精確度就是每批實(shí)際發(fā)料總量同預(yù)期總量的一致程度����。影響計(jì)量精確度的因素除了執(zhí)行器動(dòng)作滯后外,主要的還有流量測(cè)量誤差�����,包括流量測(cè)量?jī)x表的非線性誤差����,流體溫度變化、組分變化等所引起的誤差���。下面詳細(xì)介紹其原理和解決方法����。

一��、執(zhí)行器動(dòng)作滯后引起的誤差及其補(bǔ)償

從上面的動(dòng)作過(guò)程可知����,執(zhí)行器動(dòng)作滯后必然引起控制計(jì)量誤差�����,誤差值約為滯后時(shí)間與瞬時(shí)流量qv的乘積τqv�,其中滯后時(shí)間為從CPU發(fā)出關(guān)閥指令到切斷閥關(guān)死之間的全部時(shí)間��,即包括繼電器的動(dòng)作滯后和切斷閥的動(dòng)作滯后����,其性質(zhì)屬純滯后。具體滯后時(shí)間主要取決于閥門的型號(hào)及口徑�����,小口徑電磁閥的滯后時(shí)間約為數(shù)十毫秒�����,口徑越大����,滯后時(shí)間越長(zhǎng)。

動(dòng)作滯后引起的誤差可從控制器的累積值顯示中準(zhǔn)確地讀出�。糾正這一誤差最簡(jiǎn)單的方法是在控制器“提前量”窗口設(shè)置一個(gè)提前量Qf�����,即在Q=Qs-Qf時(shí),CPU就發(fā)出指令�����,關(guān)閉切斷閥���。

二���、表前壓力變化對(duì)定量精確度的影響

在流量定量控制系統(tǒng)中,流量計(jì)前的流體壓力經(jīng)常發(fā)生變化���,壓力變化主要是儲(chǔ)罐中液位高度變化所引起的�。滿罐時(shí)��,儲(chǔ)罐中的液位可能有10m高度�����,罐中料液即將發(fā)完時(shí)����,可能只剩1m高度�����,由此引起的流量計(jì)前的壓力變化十分顯著�����,壓力變化引起發(fā)料時(shí)流量變化��。

發(fā)料時(shí)流量變化對(duì)定量控制精確度帶來(lái)兩個(gè)影響�����。

(1)瞬時(shí)流量不同����,要求相應(yīng)改變提前量

從5.4.1節(jié)可知���,執(zhí)行器動(dòng)作滯后引起的誤差為τqv��,合理的提前量Qf應(yīng)與此誤差值相等���,即

(2)不同流量時(shí)流量傳感器流量系數(shù)不同

表前壓力變化引起流量變化對(duì)定量控制精確度的影響的另一個(gè)原因是流量傳感器的非線性��,即流量系數(shù)的變化�����。

在經(jīng)流量定量控制系統(tǒng)發(fā)出的料液屬貿(mào)易實(shí)物時(shí)�,往往此料液要連同裝載運(yùn)輸工具一同稱重���,作為貿(mào)易結(jié)算依據(jù)。以不同的瞬時(shí)流量值所發(fā)的料裝的車��,往往會(huì)出現(xiàn)千分之幾的差異����,這主要是流量傳感器非線性所引起的。例如0.2級(jí)渦輪流量傳感器的各點(diǎn)流量系數(shù)允許偏離平均流量系數(shù)±0.2%��,而0.5級(jí)傳感器則允許偏離±0.5%�����。

顯然����,在以8.84m3/h瞬時(shí)流量發(fā)料時(shí)��,偏高0.38%屬必然之事�,而若以4.55m3/h瞬時(shí)流量發(fā)料時(shí)����,偏低0.08%也屬理所當(dāng)然。

對(duì)流量傳感器的非線性進(jìn)行恰到好處的校正�,最簡(jiǎn)單的方法是將該傳感器的標(biāo)定數(shù)據(jù)制作成校正折線,然后寫(xiě)到智能流量定量控制器中�。儀表運(yùn)行后,用查表和線性內(nèi)插相結(jié)合的方法得到流量系數(shù)校正系數(shù)�,進(jìn)而精確地計(jì)算瞬時(shí)流量,從而完成對(duì)傳感器非線性的校正�。

流量傳感器的非線性經(jīng)校正后,從簡(jiǎn)單的邏輯關(guān)系分析�,似乎傳感器的誤差就不存在了,其實(shí)不然��,因?yàn)榱髁總鞲衅鞒朔蔷€性誤差之外�����,還有重復(fù)性誤差�����、時(shí)間漂移等,但是經(jīng)過(guò)上述校正后���,精確度等級(jí)可以提高一檔是肯定的��。

三�����、對(duì)液體熱脹冷縮引起的誤差進(jìn)行補(bǔ)償

絕大多數(shù)液體在常溫條件下都有熱脹冷縮的特性�����,這對(duì)于流量傳感器以速度式為測(cè)量元件的系統(tǒng)會(huì)產(chǎn)生明顯誤差,即流體在工作溫度條件下的總量盡管控制得很準(zhǔn)�,但換算到標(biāo)準(zhǔn)狀態(tài)的總量卻與預(yù)定值偏離很多。

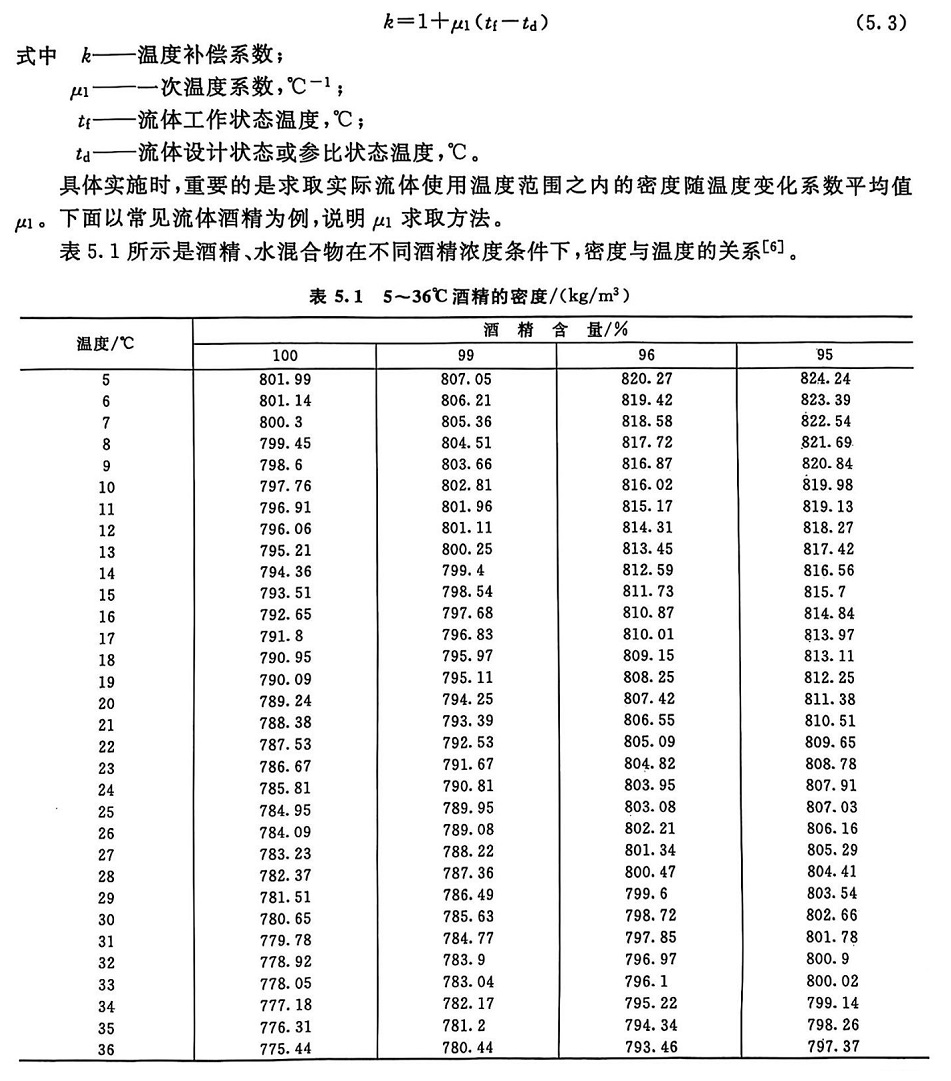

糾正此項(xiàng)誤差的方法是對(duì)流體溫度影響進(jìn)行自動(dòng)補(bǔ)償��。最簡(jiǎn)單的補(bǔ)償模型是如式(5.3)所示的一次函數(shù)式�����。

如果常用濃度為96%�����,溫度變化范圍為15~25℃,則兩個(gè)點(diǎn)溫度對(duì)應(yīng)的密度分別為811.73kg/m3���。先在酒精密度�����、溫度坐標(biāo)系中將這兩個(gè)點(diǎn)找出來(lái)�����,然后在其間用直線連接��,按解析幾何的方法�,則直線的斜率即為密度隨溫度變化的系數(shù)μ1�。

四、對(duì)流體組分的變化進(jìn)行補(bǔ)償

在流量批量控制系統(tǒng)中����,有時(shí)碰到組分變化的情況,而且組分變化引起液體密度顯著變化��,如果不對(duì)這種變化進(jìn)行補(bǔ)償�,勢(shì)必引起質(zhì)量總量的較大誤差,輕者影響企業(yè)效益,更重要的是影響企業(yè)聲譽(yù)�����。

仍以酒精為例����,在表5.2 中,t=20℃時(shí)��,酒精含量從95%升到96%�,酒精密度就減小0.49%。在一個(gè)儲(chǔ)罐中����,料液的組分往往都是取樣用化學(xué)法或儀器法測(cè)量得到的,最簡(jiǎn)單的補(bǔ)償方法是測(cè)量組分的同時(shí)將參比溫度條件下的液體密度一同測(cè)量出來(lái)(實(shí)際上是這樣做的)����,然后設(shè)置到批量控制器中���,儀表運(yùn)行后�����,即完成自動(dòng)補(bǔ)償�����。

五����、大小閥控制提高定量精確度

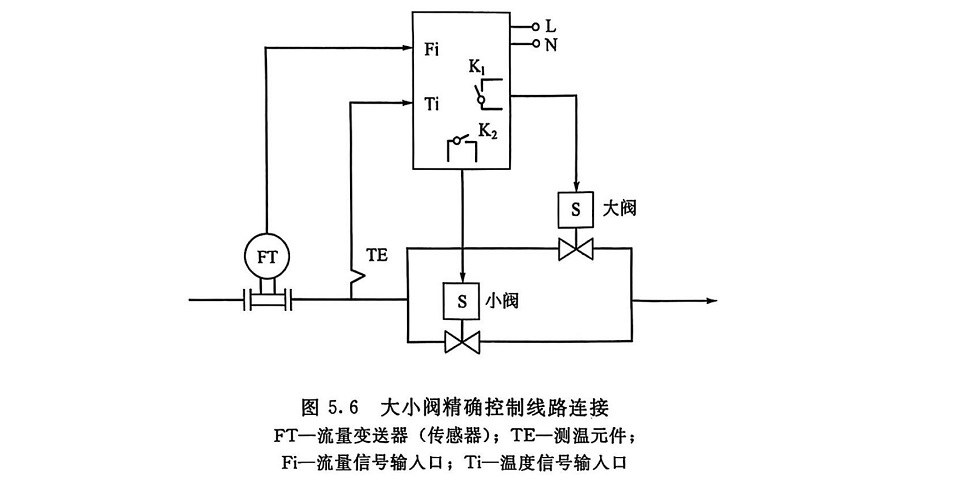

在液體人工裝桶或裝瓶的操作中,操作工有一條基本經(jīng)驗(yàn)����,即在即將到達(dá)控制終點(diǎn)時(shí),適當(dāng)減慢罐裝速度�,以提高控制精確度。人們?cè)谧詣?dòng)定量控制中吸收了這一條經(jīng)驗(yàn)�,將如圖5.4所示的單閥控制改進(jìn)為大小閥控制。其中��,大閥用于快速發(fā)料����,小閥用于精確定量,其連接示于圖5.6����。

為了使大小閥協(xié)調(diào)動(dòng)作�,在定量控制器中設(shè)置有“大流量發(fā)料提前量”和“小流量發(fā)料提前量”��,當(dāng)操作工通過(guò)面板上的按鍵設(shè)定好“本次操作發(fā)料量”等數(shù)據(jù)后�����,按一下“復(fù)位”鍵�,系統(tǒng)就“準(zhǔn)備就緒”,并有相應(yīng)的燈閃爍�����,按一下“啟動(dòng)”鍵����,就開(kāi)始本次發(fā)料作業(yè)。這時(shí)“大閥控制接點(diǎn)”K1和“小閥控制接點(diǎn)”K2立即閉合��,通過(guò)電磁閥的作用將大閥和小閥同時(shí)開(kāi)足�����,液體經(jīng)流量計(jì)流向受槽或其他容器���。當(dāng)本次發(fā)料累積值=本次發(fā)料預(yù)定值即大流量發(fā)料提前量時(shí),大閥控制接點(diǎn)斷開(kāi),大閥關(guān)閉�,并保持此狀態(tài),而小閥繼續(xù)發(fā)料�;當(dāng)本次發(fā)料累積值=本次發(fā)料預(yù)定值-小流量發(fā)料提前量時(shí),小閥控制接點(diǎn)斷開(kāi)�,小閥也關(guān)閉,從而結(jié)束本次發(fā)料��。

這種控制方法適用于操作周期較長(zhǎng)的發(fā)料對(duì)象���。其優(yōu)點(diǎn)是定量準(zhǔn)確����,付出的代價(jià)是投資增加一些�����,發(fā)料時(shí)間也稍長(zhǎng)一些�����。合理調(diào)試“大流量發(fā)料提前量”���,可使發(fā)料時(shí)間趨于合理����。

合理選擇小閥的流通能力是重要的,兼顧經(jīng)濟(jì)性和流量傳感器的范圍度�,一般可選其為大閥流通能力的1/10左右。